Переработка пластика в домашних условиях. Разрешенные виды для переработки

- Переработка пластика в домашних условиях. Разрешенные виды для переработки

- Мини оборудование для переработки пластика. Особенности переработки пластика

- Измельчение пластиковых бутылок. Роторные измельчители:

- Плавка пластмассы в домашних условиях. Как плавить пластмассу в домашних условиях

- Переработка пластика в плитку. Характеристики и преимущества полимерной плитки

- Переработка пластика в гараже. Переработка пластика, как бизнес — зарабатываем на отходах и бережем природу

- Как переработать пластиковые бутылки. Пластиковые бутылки

- Литье из пластиковых бутылок дома. Технология получения листового пластика из пластиковых бутылок

- Переработка пластика бизнес. Технологическая цепочка изготовления вторичных полимеров и цены на оборудование

Переработка пластика в домашних условиях. Разрешенные виды для переработки

Производители размещают изображение треугольника. Данная маркировка означает класс продукта и обозначается цифрой от 1 до 7 внутри геометрической фигуры. Переработка изделий под числовым обозначением 3 и 7 недопустима, так как пластик в процессе будет нагреваться и неизбежно выделять в окружающую атмосферу различные вредоносные летучие соединения. Остается только рассматривать доступные варианты.

Переработка пластиковых бутылок в домашних условиях допустима при маркировках, перечисленных ниже:

- Номер 1. Основной вариант, который планируется многими к использованию. Носит название полиэтилен-терефталат, из которого обычно изготавливаются разнообразные бутылки из-под воды, молока, йогурта или сока.

- Номер 2. Полиэтилен высокой плотности. Данный материал служит основой для производства пластиковых пакетов и бутылок от шампуней, косметических изделий или моющих средств.

- Номер 4. Полиэтилен низкой плотности. В быту распространен, как правило, в виде тех же самых пластиковых пакетов и упаковок от стирального порошка.

- Номер 5. Полипропилен. Включает в себя различные баночки из-под косметических средств, а также непрозрачные упаковки от пищевых продуктов.

- Номер 6. Полистирен. Продается вместе с самым широким спектром продукции на рынке. Может быть в коробках из-под яиц, лотках для фруктов или овощей, а также служит основным компонентом одноразовой посуды.

Тем не менее допускается применение номеров 3 и 7 при переработке пластиковых бутылок в домашних условиях в том случае, если планируется изготавливать полоски для плетеных изделий.

Мини оборудование для переработки пластика. Особенности переработки пластика

Мало кто задумывается о том, что полимеры разлагаются не одну сотню лет. Ни одна государственная программа по защите экологии не способна защитить природу от пластикового мусора. Но переработка пластика на этот момент осуществляется лишь отдельными странами.

Не многие знают, что бывший в употреблении пластик легко переработать и получить исходное сырье для многих производств. Выходит, что собирая и перерабатывая пластик под силу не только избавить природу от вредных отходов, но и заработать немалые деньги. Из обыкновенной пластиковой бутылки, бывшей в употреблении, после переработки реально получить ПЭТ-тару или флекс.

Флекс необходим для производства следующих изделий:

- полиэтиленовых пакетов ;

- тротуарной плитки;

- упаковочного материала.

Общая информация

На этот момент, переработка пластиковых бутылок как идея бизнеса является одной из самых рентабельных ниш в отрасли переработки. Во многих странах открылись производственные комплексы для переработки пластиковых бутылок.

Мини завод по переработке пластика

Переработка такого сырья, как бизнес весьма привлекателен, так как для открытия мини-завода относительно небольших инвестиций (от 600 тысяч рублей). А также не требуются огромные площади для открытия производства (для начала подойдет пустующий гараж). Но интересен тот факт, что эта сфера на этот момент не сильно заполнена, это позволяет сразу занять лидирующие позиции.

Этапы процесса

Утилизация пластиковых бутылок происходит следующим образом:

- Сбор отходов (городская свалка, пункты приема ПЭТ-тары, вывоз отходов с промышленных предприятий). В России отсутствует раздельное хранение мусора, поэтому сбор пластиковой тары занимает огромное количество времени и человеческого труда.

- Сортировка (по цвету) – производится только вручную, так как в мире еще не изобретены станки, способные в автоматическом режиме сортировать пластиковую тару от остального мусора.

- Транспортировка – в среднем одна пластиковая бутылка на полтора литра весит пятьдесят грамм. Следовательно, в одной тонне пластиковой тары находится двадцать тысяч бутылок, что занимает примерно пятнадцать кубических метров пространства.

- Прессование мусора – отлично подходят гидравлические прессы.

- Измельчение пластиковых бутылок – прессованная тара отправляется на дробилку. При выборе дробилки следует учитывать размер приемного устройства. Не рентабельно покупать дробилку, в которую не влезает пятилитровая бутылка. Стоимость пункта дробилки зависит от страны изготовителя, производительности.

- Промывка – процесс осуществляется в горячей воде в пропорции сто килограмм измельченного пластика на тысячу литров воды. В получившийся раствор добавляют соду. На большинстве предприятий используют трехсекционные ванны для промывки.

- Очищение ПЭТ-тары от загрязнений, этикеток, различного мусора. Очищение происходит автоматически благодаря лопастным барабанам, установленным в ваннах.

- Второй этап промывки – при сильном загрязнении процесс промывки повторяется, для повышения конечной стоимости вторсырья и облегчения работы гранулятору.

- Сушка – очищенные хлопья необходимо тщательно высушить.

- Непосредственно переработка во вторичное сырье (Флекс) – для переработки хлопьев в гранулы используются промышленные экструдеры. Экструдер – электромеханический станок, предназначенный для производства пластмассовых деталей из полуфабриката.

Измельчение пластиковых бутылок. Роторные измельчители:

Однороторные шредеры:

Однороторный (одновальный) шредер — это низкооборотный измельчитель с гидравлической пресс-плитой (подпрессовщиком) для дробления отходов большой толщины и высоким сопротивлением к измельчению: гофрокартон, отходы древесины, деревянные ящики и поддоны, различные виды пластмасс, объемные полимерные емкости, пластиковые трубы, литники, ТБО, автомобильные шины.

Принцип работы однороторного (одновального) шредера: Материал для измельчения подается в загрузочный бункер шредера. Загрузка материала может осуществляться вручную или механически, с помощью наклонного конвейера или погрузчика. Гидравлическая пресс-плита (подпрессовщик) возвратно-поступательным движением прижимает поступающий материал к вращающемуся ротору, с установленными на нем ножами, которые и осуществляют измельчение. Сила давления гидравлической пресс-плиты регулируется автоматически. При предельном давлении на режущий вал шредера пресс-плита автоматически прекращает подачу материала и возвращается в исходное положение. Процесс измельчения продолжается до тех пор, пока частицы измельчаемого материала не смогут пройти сквозь ячейки фракционного сита, установленного под ротором шредера.

Двухвальные шредеры:

Двухвальный шредер благодаря высокому крутящему моменту позволяет измельчать практически любые отходы.

Описание работы двухвального шредера: При загрузке отходов в загрузочный бункер они захватываются ножами в виде крюков и режущими дисками, смонтированных на двух валах, двигающихся навстречу друг другу и измельчаются до необходимой фракции. А боковые накладки очищают ножи, диски и обеспечивают ссыпание материала вниз.

Четырёхвальный шредер:

Четырёхвальные шредеры способны измельчать любые виды отходов: твердые бытовые отходы (ТБО), крупногабаритные отходы (КГО), полимерные отходы разной твёрдости и толщины, бумагу, картон, дерево, отходы кожевенного и текстильного производства, автомобильные покрышки, резинотехнические отходы, асфальт.

Плавка пластмассы в домашних условиях. Как плавить пластмассу в домашних условиях

Pavel Cherepnin рассказал про такую классную вещь, как термоформовочный ящик. Он позволяет плавить пластмассу в домашних условиях, делать из всяких отходов пластиковых, типа канистры или пластиковой бутылки, различные детали и формы в домашних условиях.

Итак, на этот раз очередное полезное устройство — ящик для термо формовки пластика. При помощи такого ящика, мы можем изготавливать из пластмассы любую форму. Делать маски из пластика. корпуса для какой либо техники, ящики с формами под инструменты, в общем, любую пластмассовую деталь либо игрушку какую пожелаем. Ограничивает нас лишь размер рамки. Но и это можно преодолеть, сделав термо формовочную коробку большего размера. принцип таков. У основная часть устройства — герметичная коробка у которой вместо верхней стороны установлена решётка, к стенке ящика подключаем пылесос который откачивает воздух изнутри тем самым притягивает пластмассу к решётке. Пластиковый лист закрепляется между двумя рамками. Желательно использовать фанеру а не ДСП как это сделал я. Саму пластмассу я брал от пластиковых канистр и бутылок. Изготовил две рамки. Одну большого размера, под канистры и одну меньшего, под бутылки. Пластмассу прогреваем в духовке примерно до 120 градусов, для того что бы она стала пластичной. Потом кладем форму на решётку, включаем пылесос и прижимаем рамку с нагретой пластмассой к ящику. Воздух втянет пластик и придаст ем форму заготовки

Из чего сделать эту вещь?

Можно использовать специализированный пластик, например, Абс-пластик или же поликарбонат. Формы получаются прочными, например, делал маску из канистры. А бутылочка моющего средства. Попробуем из нее отформовать «смайлик». Получается тоже довольно прикольно, можно использовать и сделать светильник, шлем железного человека. Сделаем из цемента. Попробуем. Прекрасно формуется, получаются в домашней мастерской отличные модели. Можно делать все, что позволит ваша фантазия.

Внимание безопасности!

Обратите внимание, что мастер работает, нарушая правила техники безопасности. Не отступайте от правил ТБ , заботьтесь о здоровье, когда плавите горячую пластмассу!

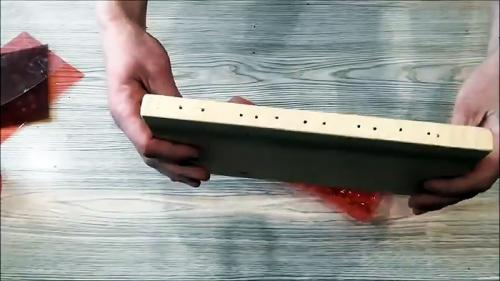

Делаем корпус ящика

Для начала нужно сделать корпус ящичка. Конечно, можно взять готовое, например, от старой мебели. Но потребовались определенные размеры под изготовление масок, деталей для автомобилей, пришлось делать с нуля.

Использовал старые доски. Нашел по огороду, по улице, буквально хлам и мусор, который валяется и никому не нужен. Пришлось распилить, удалить все ненужные части, выступающие торцы, неровности, чтобы доски были ровными и одинаковой высоты и ширины. Размер сделал по лицу, взят слепок из цемента и по нему сделан ящичек. Это нужно, чтобы делать маски. Поэтому, ориентировался на самые большие размеры, которые могут потребоваться. Все выпиливал циркулярной пилой, допустимо лобзиком, но с пилой работать гораздо удобнее и быстрее. Получился каркас. По верху каждой доски пришлось сделать паз, он нужен разместить решетку. Решетка для проведения воздуха в ящик. К самому ящику подключаться пылесос, и создавать разрежение или, проще говоря, вакуум внутри ящика, и притягивать пластик. По краям каждой доски с торцов сделал пропилы, смазал клеем при помощи клеевого пистолета и все детали приткнул друг к другу. Получилась коробочка. Потом все углы закрепил саморезами. После закрепления оказалась прочной, саморезы и клей держат ее просто намертво. Делать надо дно.

Нашел ДСП от мебели. Расчертим донышко. Отпилим лишнее. Древесно-стружечную плиту пилить трудно — плотный материал. Коробочка для плавления и придания формы пластмассе готова.

Делаем решетку

Взял то, что было в огороде, можете взять любую решетку. Отпилим все по размеру, чтобы ничего лишнего не было, по внутренним пазам, которые делал заранее. Что же, решетка входит идеально, но пока ничем не закреплена, поэтому ее прикручу теми же саморезами. Четырех вполне достаточно. Особой прочности не нужно, да и в будущем решетку снимать, делать супер крепление не нужно. Отлично. Все прикреплено. Можно переходить к следующему этапу. Нужно сверху сделать рамку для пластика. Есть идеальный кусок ДСП, просто распилим его пополам и рамки готовы.

Теперь нужно в каждой рамке сверху прорезать дырку. Расчертим квадрат без точных измерений. Разрежем на циркулярной пиле или электролобзиком. Рамка готова.

По первой рамке в качестве шаблона сделаем вторую.

Теперь скрепим рамки болтами, просверлив предварительно отверстие.

В боковой стенке проделаем отверстие для трубки пылесоса. Применяем коронку по дереву.

О литье и формовке деталей из пластмассы с 6 минуты.

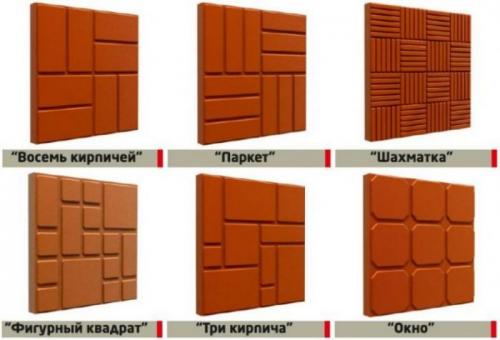

Переработка пластика в плитку. Характеристики и преимущества полимерной плитки

Полимернопесчаные тротуарные изделия имеют следующий состав:

- основной объем (3/4) занимает кварцевый песок;

- четверть состава приходится на долю пластмассы высокого давления;

- пигменты.

Благодаря такому составу полимерное сырье устойчиво к внешним воздействиям и в то же время пластичное, что облегчает формовку будущего изделия. К преимуществам этого материала стоит отнести следующее:

- Такая плитка для тротуаров прослужит до тридцати лет.

- Особая технология производства позволяет изготовить продукт, устойчивый к температурным перепадам и ее предельным показателям (выдерживает до минус 70°С). Пластик в составе плитки повышает влагостойкость изделия. Благодаря песчаным компонентам тротуарное покрытие устойчиво к воздействию агрессивных жидкостей и масел. Плитка выдерживает значительные нагрузки.

- В процессе изготовления изделию придают нужный цвет и форму, что гарантирует широкий ассортимент продукции. Также есть выбор вариантов поверхности (матовая, структурированная, глянцевая).

- Вторичная переработка отходов ПВХ (пластиковых бутылок, ящиков, пакетов) решает проблему их утилизации.

- Небольшой вес, прочность и низкая истираемость.

- Под солнечными лучами изделие не выделяет токсичных испарений.

- Ремонтопригодность и простой монтаж.

- Покрытие не накапливает грязь и легко моется.

- Возможность изготовления в домашних условиях.

- Обширная сфера использования (в качестве покрытий тротуаров и площадок в частном домовладении и в общественных местах).

Переработка пластика в гараже. Переработка пластика, как бизнес — зарабатываем на отходах и бережем природу

Страны Евросоюза, в отличие от РФ, испытывают дефицит сырья по всем позициям и имеют многолетний опыт по его регенерации из отходов.

Многочисленные хартии по защите окружающей среды в ЕС призваны уменьшить количество полигонов для хранения мусора, так как они требуют больших площадей и дорогостоящей технологии хранения.

Гораздо выгоднее оказалось освоить глубокую переработку отходов и превратить этот процесс в доходный бизнес.

Вторичная переработка промышленных и бытовых отходов, содержащих полимерные материалы — отличная бизнес-идея, но относительно новая, поэтому конкуренция в нем развита слабо .

Порог начальных капиталовложений для старта в этой отрасли невысок.

Он увеличивается в зависимости от глубины переработки исходного сырья, но одновременно с ним растет рентабельность.

Рециклинг полимеров при грамотном подходе станет отличным направлением финансирования, особенно в кризисных промежутках времени. Это обусловлено низкой стоимостью исходного сырья по отношению к первичным материалам.

культура сохранения жилого пространства в чистоте .

Это сильно тормозит развитие всей отрасли.

Так как не сортированный бытовой мусор представляет собой очень сомнительное сырье для относительно несложных и дешевых перерабатывающих мощностей, то желающих занять нишу по его рециклингу не так много.

Самым верным на первом этапе будет накопление и сортировка сырья. Это поможет научиться ориентироваться в марках пластиков, создать сырьевую базу для будущего производства .

О маркировке пластмасс вы можете прочесть в статье «Как сортировать пластик для переработки?»

Промышленное помещение

Для сбора, сортировки и переработки мусора необходима площадь, и чем больше — тем лучше. Сначала нужно не менее 50 квадратных метров. Этого будет достаточно лишь на первых порах, чтобы начать простейшую переработку, которая заключается в сортировке сырья .

Под пресс понадобится еще не менее 20 метров площади; чем сложнее будет становиться оборудование, тем больше станет занимаемая им площадь.

Такой вид бизнеса с глубокой переработкой требует помещение от 1000 квадратных метров и более. Требования для цеха включают наличие ВРУ, систем аварийной сигнализации и пожаротушения, подведенных воды и канализации.

Размер требуемой площади можно систематизировать при помощи следующего списка :

- Цех сортировки и первичной обработки вторсырья -100 м2.

- Первичная мойка и дробление сырья — 500 м2.

- Термопереработка и изготовление вторичного гранулята — 100 м2.

- Производство изделий с использованием регенерированного полимерного гранулята (для одной единицы оборудования) — 100 м2.

Несмотря на большую суммарную площадь цеха не стоит этого бояться, так как половину из 1000 м2займут участки хранения промежуточной фракции.

Оборудование

Такие отходы, как пластиковая ПЭТ бутылка, если это не преформа, занимают очень много места .

Для хранения этого сырья его обрабатывают компактором, или попросту прессуют.

Простейший механический рычажный пресс несложно изготовить самостоятельно и организовать процесс в домашних условиях.

Промышленное прессовое оборудование очень дорого стоит .

Для начинающего предпринимателя лучшим выбором станет бывший в употреблении пресс, который можно приобрести через интернет объявления.

Не стоит пугаться подержаного оборудования такого класса, оно примитивно по своему устройству, а его ремонт не представляет особой сложности.

Сложнее обстоит дело с глубокой переработкой. Это не под силу многим частным предпринимателям.

Для получения вторичного пуха ПЭТ необходимый минимум станков включает :

- Шредер роликовый.

- Дробилка роторная.

- Мойка флокационная.

- Сушилка ротационная.

- Агламератор полимеров.

- Гранулятор стренговый (более дорогой вариант — гранулятор с водокольцевой резкой).

- Экструдер или термопластавтомат для полимеров.

Такой обширный список станков подразумевает территориальную разбросанность производителей и поставщиков.

Самыми известными марками в нашей стране являются фирмы производители из Тайваня и «Поднебесной» PRC.

Это такие гиганты как :

- «Хемингстоун» Тайвань.

- «Кингсил» КНР.

- «ЛюМенг» Тайвань.

- «ДиинКуин» Тайвань.

Есть и отечественные производители. Качество их оборудования не чета даже производителям из Китая, но и оно находит своего покупателя.

Более известны такие фирмы как:

- «Алеко-Полимер» — г. Ростов-на-Дону.

- «Назаров-Систем» — г. Сочи.

- ООО «Мастерпресс» — г. Москва.

- ООО «Промышленные полимерные технологии».

- ООО «Бум полимеров».

На поверку многие из них оказываются лишь торговцами сомнительным контрафактом из Юго-восточной Азии.

При выборе оснащения для будущего производства главным и важнейшим является помощь квалифицированного специалиста.

Неправильная конфигурация, ошибочный выбор производителя станков будет стоить очень дорого, вплоть до банкротства. Очень много случаев, когда весьма состоятельный инвестор нес огромные убытки именно на этапе оснащения производства.

Порядок цен на рынке оборудования следующий:

- Шредер — от 400 до 800 тыс.руб.

- Дробилка роторная — от 300 до 600 тыс. руб.

Как переработать пластиковые бутылки. Пластиковые бутылки

Ежемесячно в крупных населённых пунктах с миллионным количеством жителей выбрасываются в мусор сотни тысяч бутылок из материала ПЭТ.

Вместе с другими бытовыми отходами тонны пластика попадают на мусорный полигон, отравляя почву и воздух токсичными веществами.

А между тем отходы ПЭТ бутылок могут стать источником пластикового вторсырья и денежного дохода.

Для чего необходима переработка ПЭТ-бутылок?

Повторное применение пластика влечёт за собой ряд позитивных процессов, основные из которых:

- Рост производства востребованных товаров.

- Снижение затрат на создание пластиковых изделий.

- Получение дополнительного дохода.

- Сохранение экологии.

В странах, где переработка отходов стала развитой отраслью индустрии, вторичный ПЭТ широко используется в промышленном производстве.

Из переработанного сырья изготавливаются различные виды товаров :

- упаковочные изделия и материалы;

- одежда и обувь;

- синтетические ткани (нейлон, полиэстер);

- утеплители и наполнители (холлофайбер, синтепон, синтепух, флизелин);

- предметы интерьера, мебель, фурнитура;

- хозяйственные принадлежности (щётки, мётлы);

- строительные материалы (черепица, плитка, бордюрный камень);

- полимерпесчаные конструкции (декоративные ограды, канализационные колодцы).

Можно ли использовать тару из пластика повторно?

Какие-то емкости можно использовать долго, какие-то лишь единожды.

Можно ли использовать ПЭТ бутылки повторно? Чтобы ответить на этот вопрос, необходимо обратить внимание на маркировку, которая нанесена на дно пластиковой бутылки или другой тары.

Специальные обозначения содержат информацию о материале, из которого изготовлена ёмкость.

В таблице представлены рекомендации по повторному использованию бутылок , в том числе ПЭТ:

| Маркировка | Характеристика и свойства материала | Можно ли ёмкость использовать повторно |

| 1 PET (PETE) | Выделяет токсины при нагревании, под воздействием солнечных лучей и кислорода. | Нет |

| 2HDPE (PEHD) | Безопасен при контакте с холодной водой и кратковременном нагревании. | Да |

| 3 PVC | Содержит вредное химическое вещество бисфенол А. | Нет |

| 4 LDPE(PELD) | Не токсичен при взаимодействии с холодными жидкостями. | Да |

| 5 PP | Безопасен для хранения холодной воды. | Да |

Более подробно о маркировках мы рассказывали, также читайте о том,.

Переработка

Согласно статистике, самый перерабатываемый вид пластика – ПЭТ. Его закупают в точках сбора и хранения сырья.

Таковыми являются:

- мусорные полигоны;

- мусоросортировочные предприятия;

- частные сборники.

Переработка осуществляется в 3 этапа.

Сортировка

На начальном этапе пластикпо цвету:

- Бутылки загружаются в барабан для очистки от грязи и чёрных металлов.

- Компьютерная система определяет цвет ёмкости, в зависимости от которого сырьё направляется в соответствующий бункер.

- Пластик прессуется в кубы по 200 кг.

Подробно о прессах для бутылок —. Еще мы рассказывали о.

Мойка и дробление

На втором этапе сырьё измельчается :

- Куб разбивают, пропускают бутылки через металлодетектор, после чего они промываются в вошере с холодной водой для очищения от грязи и песка.

- Ёмкости обрабатываются горячей струёй, после чего попадают на конвейер для проверки вручную.

- Сырьё дробят, получая на выходе флексы (хлопья).

- Измельчённый пластик тщательно промывают, отделяют пробки.

- Компьютерная система очищает сырьё от бракованных флексов.

О дробилках для ПЭТ-бутылок мы рассказывали.

Грануляция

На третьем этапе производится:

- Хлопья разрезаются в измельчителе, плавятся. Полученный материал очищается от вредных веществ и крупных элементов.

- С помощью специальной машины сырьё преобразуется в пластиковые нити – стренги. Их охлаждают и режут с целью получения прозрачных гранул.

- Дальнейшая обработка производится в 50-метровой башне с помощью азота и высоких температур. В результате пластик набирает массу, становится мутным и вязким.

- Продукт оставляют в башне на 16 часов, охлаждают и пакуют.

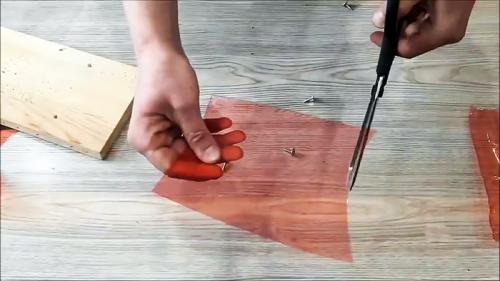

Литье из пластиковых бутылок дома. Технология получения листового пластика из пластиковых бутылок

У бутылки отрезается дно, и она распускается вдоль. После этого срезается горловина. В такой очередности резать удобней всего. При роспуске делать ровные срезы не обязательно.

Переработка пластика бизнес. Технологическая цепочка изготовления вторичных полимеров и цены на оборудование

Чтобы понять процесс и разобраться в особенностях работы станков для переработки пластика, необходимо немного углубиться в сам процесс переработки отходов.

Ниже поэтапно приводится перечень ключевых стадий технологической цепочки от момента поступления сырья до получения готовой продукции, а также аппаратурное оформление. Подробно об оборудовании для переработки пластиковых бутылок мы уже рассказывали в этой статье .

Измельчение исходного сырья

Дробление отходов пластика – это самая первая стадия технологического цикла переработки.

Любое вторсырье (ящики, пленка, канистры, листы, одноразовая посуда и т.д.) нуждается в предварительном измельчении .

Выбор станка для дробления отходов полимеров зависит от вида сырья, с которым предполагается работать.

Например, мягкую полиэтиленовую пленку и жесткий полипропиленовый литник раздробить на одном оборудовании не получится.

В зависимости от вида перерабатываемого сырья , дробилки разделяются на:

- Машины для измельчения мягких пленок . Они оснащаются V-образными ножами, которые разрезают пленку на мелкие куски.

- Измельчители для жестких и тонких пластиковых отходов (тонкие листы, бутыли и канистры , флаконы и т.д.). Оборудованы конусным режущим валом. Характерным отличием таких дробилок является прямая зависимость их производительности от степени загрузки оборудования.

- Дробилки или шредеры больших кусков твердого пластика.

По конструктивным характеристикам дробилки бывают:

- Роторные . Нашли самое широкое распространение в силу своей универсальности и простоты исполнения. Суть их работы основана на вращении режущих лезвий при помощи ротора. Это позволяет самостоятельно регулировать степень измельчения полимера.

- Ударного типа . Измельчение происходит при помощи молотков, закрепленных на вращающемся роторе. Оптимально дробить на таких машинах крупные жесткие куски пластика, например литники. С пластичными полиэтиленовыми изделиями такая дробилка работать не сможет.

- Щековые . Две рифленые с рабочей стороны плиты давят на измельчаемый кусок. Отличаются долговечностью работы.

- Конусные шредеры . Измельчение пластика происходит между двумя со направленно движущимися конусами. Отличный и надежный вариант для жестких и неоднородных кусков полимера.

Необходимо понимать, что стоимость дробилки определяется производительностью и исполнением режущего устройства.

Самый простой вариант роторной дробилки производительностью 50-100 кг в час обойдется в 1800 долларов (компания АДВ-Сервис ).

Мойка сырья и подготовка к обработке

Очень редко можно найти чистое вторсырье. Упаковочная тара загрязнена, как правило, пищевыми отходами, сельскохозяйственная пленка испачкана землей и т.д. Поэтому отмывка дробленки и удаление посторонних примесей — важная технологическая операция , повышающая качество конечного продукта.

Она состоит из следующих этапов:

- Флотация. Позволяет отделить различные по плотности материалы. Процесс протекает во флотационных ваннах, где в начало емкости подается дробленый материал. Далее создаваемый поток направляет пластик к другому концу ванны. Более тяжелые элементы оседают на дне, а легкая фракция может быть отсортирована с поверхности. Параллельно происходит слабая отмывка дробленки от загрязнений. Экономичный вариант флотационной ванны (для полиолефинов) стоит 99 000 рублей (фирма Инпласт ).

- Мойка. С помощью центрифуги происходит отмывка и отделение инородных включений (этикетки, бумага, песок и т.д.). Прошедший через поток воды полимер попадает на разделительные сита и фильтруется.

- Сушка. Разделяется на механическую и термическую. Первым этапом остаточную влагу отделяют механическим путем. При помощи центрифуги или отжима шнековым прессованием удается добиться остаточной влажности в районе 10 %. Далее приходится прибегать к сушке горячим воздушным потоком. Термическая сушка проводится либо в системе циклонов, соединенных трубопроводом, либо в сушилках периодического действия. На практике наиболее продуктивно сочетание обоих способов.