Легко и быстро: как правильно развести гипсовую смесь

- Легко и быстро: как правильно развести гипсовую смесь

- Связанные вопросы и ответы

- Какая оптимальная пропорция воды и гипсовой смеси для быстрого затвердевания

- Возможно ли ускорить процесс схватывания гипса без потери качества

- Как правильно подготовить воду для раствора, чтобы избежать комков

- Какая температура воды идеальна для разведения гипсовой смеси

- Можно ли использовать механическое оборудование для быстрого перемешивания

- Как избежать образования воздушных пузырьков в растворе

- Сколько времени обычно требуется для полного затвердевания смеси

- Какие ошибки чаще всего совершают новички при разведении гипса

Легко и быстро: как правильно развести гипсовую смесь

Гипсовая смесь – это популярный строительный материал, который используется для создания декоративных элементов, выравнивания поверхностей и многих других целей. Однако, чтобы добиться хорошего результата, важно правильно развести гипс. В этой статье мы расскажем, как это сделать быстро и без лишних хлопот.

Основные шаги

Подготовка инструментов и материалов

Перед началом работы убедитесь, что у вас под рукой есть все необходимые инструменты и материалы. Для разведения гипсовой смеси вам понадобится:

- Гипсовая смесь (порошок)

- Чистая вода

- Емкость для смешивания

- Лопатка или дрель с насадкой для перемешивания

- Измерительные приборы (ведро или кружка для воды)

Правильные пропорции

Одним из ключевых моментов при разведении гипсовой смеси является соблюдение пропорций воды и порошка. Обычно на 1 часть гипса приходится 0,5-0,7 части воды. Однако точные пропорции могут варьироваться в зависимости от типа гипса и желаемой консистенции смеси.

| Количество гипса (в частях) | Количество воды (в частях) | Назначение смеси |

|---|---|---|

| 1 | 0,5 | Для создания густой смеси (например, для декоративных элементов) |

| 1 | 0,7 | Для создания средней консистенции (универсальное применение) |

| 1 | 0,9 | Для создания жидкой смеси (например, для штукатурки) |

Процесс разведения

Теперь перейдем к самому процессу разведения гипсовой смеси:

- Налейте воду в подготовленную емкость. Важно использовать чистую воду, так как любые примеси могут повлиять на качество смеси.

- Постепенно добавляйте гипсовый порошок в воду, постоянно помешивая смесь лопаткой или дрелью с насадкой.

- Следите за консистенцией смеси. Она должна быть однородной и без комков.

- Если смесь получается слишком густой, можно добавить немного воды, но не переусердствуйте.

Выдержка смеси

После того как смесь готова, ей необходимо дать настояться в течение 5-10 минут. Это время необходимо для того, чтобы гипс полностью растворился и смесь приобрела нужные свойства.

Полезные советы

- Используйте теплую воду для разведения гипса – это ускорит процесс растворения.

- Не добавляйте слишком много воды, так как это может сделать смесь слишком жидкой и непригодной для работы.

- Если вы работаете с гипсом впервые, начните с небольшого количества смеси, чтобы убедиться в правильности пропорций.

- Гипсовая смесь быстро застывает, поэтому постарайтесь использовать ее в течение 20-30 минут после приготовления.

Следуя этим рекомендациям, вы сможете быстро и легко развести гипсовую смесь и добиться отличного результата в вашем проекте.

Связанные вопросы и ответы:

Вопрос 1: Какую воду лучше использовать для разведения гипсовой смеси

Для разведения гипсовой смеси рекомендуется использовать чистую, холодную воду. Избегайте использования воды с примесями, так как это может повлиять на качество смеси. Оптимальная температура воды составляет около 20°C. Если вода слишком холодная, процесс схватывания гипса замедлится, а если слишком горячая, гипс может схватиться слишком быстро, что сделает егоным в работе.

Вопрос 2: Как правильно размешивать гипсовую смесь, чтобы избежать комков

Для того чтобы избежать комков при размешивании гипсовой смеси, необходимо использовать чистую емкость и постепенно добавлять гипс в воду, постоянно помешивая. Используйте венчик или дрель с насадкой для смешивания, но не слишком интенсивно, чтобы не ввести воздух. После добавления всей порции гипса продолжайте размешивать до полного растворения комков и получения однородной массы.

Вопрос 3: Какие пропорции воды и гипса оптимальны для быстрого замешивания

Оптимальные пропорции воды и гипса для быстрого замешивания обычно составляют 1 часть воды на 1.5-2 части гипса. Это обеспечивает правильную консистенцию смеси и быстрое схватывание. Однако пропорции могут варьироваться в зависимости от марки гипса и конкретного применения. Всегда следуйте инструкциям на упаковке гипсовой смеси.

Вопрос 4: Может ли температура воды влиять на скорость схватывания гипса

Да, температура воды значительным образом влияет на скорость схватывания гипса. Теплая вода ускоряет процесс схватывания, а холодная вода замедляет его. Однако слишком горячая вода может преждевременного схватывания, что сделает смесь непригодной для работы. Оптимальная температура воды для разведения гипса составляет около 20°C.

Вопрос 5: Как избежать слишком быстрого или медленного высыхания гипсовой смеси

Чтобы избежать слишком быстрого или медленного высыхания гипсовой смеси, необходимо поддерживать оптимальные условия. Избегайте сквозняков и прямого солнечного света, так как они могут вызвать слишком быстрое высыхание. Также не допускайте попадания воды на уже нанесенную смесь, так как это может замедлить процесс схватывания. Для равномерного высыхания можно слегка увлажнять поверхность смеси.

Вопрос 6: Какие ошибки чаще всего совершают начинающие при разведении гипса

Одной из самых распространенных ошибок начинающих является неправильное соблюдение пропорций воды и гипса. Это может привести к слишком густой или слишком жидкой смеси, что усложняет работу. Еще одной ошибкой является недостаточное или чрезмерное перемешивание, что может вызвать образование комков или введение воздуха. Также важно использовать чистую воду и емкость, так как примеси могут повлиять на качество смеси.

Какая оптимальная пропорция воды и гипсовой смеси для быстрого затвердевания

Гипс – это популярный материал, используемый в строительстве, ремонте и искусстве благодаря своим уникальным свойствам. Одним из ключевых этапов работы с гипсом является его высыхание. Быстрое высыхание гипса может существенно ускорить производственные процессы и уменьшить сроки выполнения проектов. Однако важно ускорять этот процесс без потери качества готового изделия. В этой статье мы рассмотрим эффективные методы ускорения высыхания гипса и дадим советы, как избежать при этом ухудшения его свойств.

1. Использование ускорителей схватывания

Специальные добавки: На рынке существуют различные добавки, которые ускоряют процесс схватывания гипса. Они вводятся в гипсовую смесь и позволяют значительно сократить время высыхания без потери прочности и качества изделия.

Примеры добавок:

- Кальциевые соли: Например, хлорид кальция, который уменьшает время схватывания гипса.

- Сульфат калия: Эффективно ускоряет процесс твердения гипса.

2. Контроль влажности и температуры

Оптимальные условия: Гипс быстрее высыхает при низкой влажности и повышенной температуре. Однако важно соблюдать баланс, чтобы не пересушить материал, что может привести к появлению трещин.

Советы:

- Температура: Поддерживайте температуру в помещении около 20-25°C.

- Влажность: Снизьте влажность воздуха до 40-50%. Используйте осушители воздуха для контроля уровня влажности.

3. Улучшение циркуляции воздуха

Вентиляция: Хорошая вентиляция способствует быстрому высыханию гипса. Разместите вентиляторы или используйте системы принудительной вентиляции для обеспечения постоянного движения воздуха вокруг изделий.

Направленный поток: Обеспечьте направленный поток воздуха на гипсовые изделия, чтобы ускорить испарение влаги.

4. Применение инфракрасных ламп и обогревателей

Инфракрасные лампы: Эти устройства излучают тепло, которое проникает в гипсовую поверхность и ускоряет испарение влаги. Важно не перегревать изделие, чтобы избежать растрескивания.

Обогреватели: Использование обогревателей для повышения температуры воздуха в помещении также может ускорить процесс высыхания. Обогреватели с регулируемой температурой позволяют поддерживать оптимальные условия.

5. Тонкий слой нанесения

Толщина слоя: Чем тоньше слой гипса, тем быстрее он высохнет. Старайтесь наносить гипс равномерным тонким слоем, чтобы ускорить процесс высыхания.

Многослойное нанесение: При необходимости нанесения толстого слоя, делайте это в несколько этапов. Наносите следующий слой только после полного высыхания предыдущего.

6. Применение вакуумных технологий

Вакуумное сушение: Использование вакуумных камер для сушки гипса может значительно ускорить процесс. Вакуум снижает давление вокруг изделия, что ускоряет испарение влаги.

7. Правильный выбор гипсового состава

Быстросохнущие смеси: На рынке доступны гипсовые смеси с ускоренным временем схватывания. Эти смеси содержат специальные добавки, которые ускоряют процесс высыхания без ухудшения качества.

8. Контроль над качеством

Тестирование: Проводите регулярное тестирование гипсовых изделий на прочность и качество после применения методов ускорения высыхания. Это поможет выявить возможные проблемы и скорректировать процесс.

Профилактика трещин: Чтобы избежать появления трещин, следите за равномерностью высыхания и не допускайте пересушивания материала.

Ускорение процесса высыхания гипса возможно с помощью различных методов и технологий, которые не только сокращают время, но и сохраняют качество материала. Контроль влажности и температуры, улучшение циркуляции воздуха, использование специальных добавок и технологий – все это помогает добиться быстрого и эффективного высыхания гипсовых изделий. Соблюдение этих рекомендаций позволит оптимизировать производственные процессы и повысить эффективность работы с гипсом.

Возможно ли ускорить процесс схватывания гипса без потери качества

Чаще всего нарушения алгоритма приготовления и пропорций, заданных им, приводит к таким проблемам:

Трещины и поры в бетоне,

Слишком долгое застывание раствора,

Расслоение, пропускание бетоном воды,

Низкая пластичность,

Повреждения арматуры.

Для получения высококачественной смеси мы рекомендуем опираться на ряд принципов. Это поможет вам избежать лишних затрат и сделать материалы для стройки надежными, долговечными.

Добавляйте в смесь только чистую воду. Избегайте неочищенной воды с невидимыми примесями органики, глины и грунта, солей, которые могут разъесть бетон.

Используйте качественные наполнители — от них напрямую зависит итоговая прочность состава, стойкость к морозу и износу.

Следуйте пропорциям. Для каждого строения, климатических и погодных особенностей, предполагаемых нагрузок формула рассчитывается отдельно. Следите, чтобы все составляющие были добавлены строго в соответствии с нужным рецептом, и избегайте чрезмерного содержания пластификаторов.

Соблюдайте сроки годности и хранения. Залежавшийся цемент и песок нельзя применять для ответственных работ. Хранить закрытый мешок цемента допускается до 3 месяцев, открытый — не более недели, и обязательно делать это в закрытом сухом помещении, а не на улице.

Хорошо вымешивайте состав. Перед заливкой бетон должен быть тщательно перемешан и обработан вибротехникой для получения высокой плотности, однородной консистенции.

Позаботьтесь об условиях застывания. В сырую погоду залитую площадку нужно уберечь от влаги, закрыв гидроизоляционной пленкой, а в жару — смачивать поверхность водой.

Как правильно подготовить воду для раствора, чтобы избежать комков

На предприятии общественного питания для перемешивания и приготовления однородной котлетной массы со всеми компонентами, предусмотренными рецептурой, и равномерности вымешивания применяют фаршемешалки, которые могут быть с индивидуальным приводом либо являться сменным механизмом к универсальному приводу кухонной машины. Их размещают в мясных цехах по выпуску мясных полуфабрикатов и колбасных изделий. Фаршемешалки необходимы на специализированных предприятиях, где, согласно ассортименту, выпускают много изделий из котлетной массы, а также там, где ежедневно готовят большое количество массы и, следовательно, применение ручного труда нерационально.

Ассортимент оборудования для перемешивания фарша, предлагаемый производителями, представлен большим количеством брендов и моделей различного типа, мощности, объема, производительности, разных способов загрузки и выгрузки продуктов, наличия систем охлаждения или нагрева, способов управления и пр.

Наибольшее применение в основной массе предприятий общепита находит универсальная машина для перемешивания фарша со сменной насадкой. Такой насадкой является фаршемешалка УКМ-03, которую устанавливают в цехах по переработке мяса, в супермаркетах, на предприятиях общепита. Приводной механизм с двухскоростным электродвигателем обеспечивает бесперебойную работу оборудования. Корпус выполнен из стали и покрыт порошковой краской, дежа объемом 25 л сделана из нержавеющей стали. Фаршемешалка УКМ-03 обеспечивает качественное смешивание компонентов мясного или рыбного фарша со специями и другими добавками до однородного состояния по заданной рецептуре. Для перемешивания фарша используют взбиватель плоскорешетчатый.

Указанную фаршемешалку можно также использовать при производстве творожных масс, где требуется тщательное перемешивание ингредиентов. Актуальна она и для приготовления овощных, ягодных и фруктовых смесей.

Большинство предприятий применяют фаршемешалки, которые являются сменными механизмами к универсальной кухонной машине.

Применяемые в общественном питании фаршемешалки разнятся по устройству дежи, виду рабочего органа, отличаются и по принципу выгрузки фарша.

Существуют фаршемешалки с нижней выгрузкой и такие, где готовый продукт выгружается путем опрокидывания дежи.

Конструктивно они состоят из имеющей форму корыта дежи, в которой масса перемешивается посредством рабочих органов.

Такие фаршемешалки производятся как в настольном, так и напольном вариантах.

Какая температура воды идеальна для разведения гипсовой смеси

Творчество с эпоксидной смолой набирает все огромную популярность. Работы получаются уникальными и очень красивыми. Работать с этим материалом легко, но не забывайте, что это химические элементы и многие тонкости стоит знать перед работой. Самый распространенный вопрос от наших клиентов, как убрать пузыри или не допустить их наличие? Прежде, чем это узнать, как бороться, надо знать физические свойства их возникновения.

Интенсивное перемешивание

Компоненты необходимо размешивать в течение 5 минут после соединения. Обязательно перелейте смесь не менее двух раз, потому что отвердитель оседает на стенках тары, это нарушает пропорцию раствора и качество будущей заливки. Для больших объемов требуется использовать дрели со строительным венчиком. Такое интенсивное и длительное перемешивание насыщает смешанную массу атмосферой.

Температурный режим

Готовый компаунд разогревается от 45 до 60 градусов . Диапазон разогрева варьируется из-за количества смеси и тепловых условий в помещении. Использование металлического изделия или опалубки вызовет на границе перепада тепла и холода возникновение водорода.

Пористость проекта

Весь продуктовый ряд нашего производства имеет низкую вязкость. Это позволяет проникать в микроскопические поры и выталкивать оттуда воздух, который попадает в пласт. Сложные ситуации возникают с древесиной . Проникновение состава в материал происходит на 2-3 мм. Теперь вы знаете, как рождаются проблемные зоны. Встает вопрос, как с этим бороться, чтобы конечный результат был красивым, как и задумывался. Есть несколько вариантов борьбы с ними.

- Применять серию продуктов для заливок толстым слоем. Monolith затвердевает от 7 до 10 суток или Wood-PRO застывает 4 суток. Они имеют повышенную вязкость, таким образом, в первые дни газы выйдут самостоятельно . Вне зависимости от причин их появления. При эксплуатации линейки быстрого застывания Crystal или Honey возможны разные варианты.

- Спирт медицинский или этиловый (не водка). Спирт надо распылить облаком над поверхностью в области основного скопления, посредством обычного распылителя. Продается в хозяйственных магазинах.

- Образования в толще можно убрать ручной горелкой или зажигалкой . Нагревание следует производить легкими движениями без длительного воздействия тепла в одном месте. При этом поверхность нагреется и вернется в водянистое состояние. Газ легко выйдет сам из толщи. Также доступно купить в любом магазине.

- Задействование строительного фена также разогревает плоскость проекта, что позволяет выйти самостоятельно. Не используйте фен для волос, он поднимет пыль, которая оседая повредит замысел.

- Дегазация смолы — это процесс удаления газов из приборов или жидкостей. Процедура осуществляется с помощью специального прибора — дегазатор . Емкость со смешанной массой помещается в дегазатор на 5-10 минут. Затем в приборе создается вакуум путем удаления воздуха. Дегазация смолы очень удобный способ борьбы, но не каждый сможет себе позволить такой способ. Стоимость аппарата в среднем 15-25 тысяч рублей.

- Грунтование пористых предметов следует раствором быстрого отверждения. Такими как Crystal или Honey. Нанесите соединение высотой до 0,5 мм. на заливаемый предмет силиконовой кистью. За счет своей высокой текучести она заполнит поры и проведет их герметизацию. Если вы заливаете металл, то грунтование обеспечивает оптимальную степень нагрева и при добавлении основного объема, водород выделяться не будет.

Таким образом, чтобы избавиться от пузырей стоит:

- Перемешивать компоненты, для большого объема использовать дрели с венчиком;

- Следить за температурой;

- Учитывать пористость заливаемого материала.

Можно ли использовать механическое оборудование для быстрого перемешивания

Время застывания раствора является одним из важнейших показателей. Вот почему необходимо точно знать, сколько времени застывает цемент конкретной марки. Это всегда указывается на мешке со смесью вместе с рекомендуемыми пропорциями, температурным режимом.

Производитель может вводить присадки в состав для получения специальных качеств, что меняет точное время застывания у одной и той же марки.

Руководствуйтесь основным правилом высыхания обычного цемента в стандартных условиях. Это составляет 4 недели или 28 суток. По прошествии этого времени большая часть цементов достигает своих эксплуатационных качеств. Далее процесс идет с прогрессирующим замедлением — не более 10% прироста упрочнения за последующий год.

Разберемся с маркировкой на упаковке. Цифры в ней означают его прочность, измеряемую в кг/см2. Чем она выше, тем быстрее высохнет состав. Марку прочности указывают на упаковке, и М100 будет сохнуть дольше, чем М300.

Ключевую роль играет и температура. Оптимальными ее значениями при заливке служит интервал 15°C — 25°C.

Чем ниже температура, тем больше времени требуется раствору для схватывания. Но и жара более 30°C оказывает негативное воздействие на застывание и финальное качество раствора. При росте температуры стоит предпринять дополнительные меры по предотвращению преждевременного высыхания и контроля над процессом застывания.

На ЖБ-комбинатах применяются современные технологии по управлению отверждением. Они гарантируют оптимальную скорость при заданном качестве состава. На классической стройке или на дачном участке подобное спецоборудование недоступно. И процесс становится более зависимым от сил природы.

На стройплощадке можно добиться терпимого соблюдения соотношения компонентов, если строго следовать информации, указанной на упаковке. Также возможна частичная компенсация температурных воздействий в течение дня.

Давайте разберем в деталях, что представляют собой этапы формирования раствора в твердый цемент.

Схватывание

На начальном этапе цементная смесь взаимодействует с водой. В результате чего происходит схватывание смеси. Процесс ведет к набору итогового состава прочностных качеств и структуры. Чем выше марка бетона и температура окружающей среды, тем быстрее завершится происходит процедура схватывания. Так при температуре 20°C бетон М200 начнет схватываться через 2 часа, а сам процесс продлится 3,5-4 часа. Марка М300 при той же температуре начинает схватываться через 90 минут, а М400 — через 60 минут. На его исходе после заливки свойства любой смеси начинают меняться (с разной скоростью). Уже через сутки застывший состав может выдерживать человеческий вес.

Отвердение

После схватывания цементного состава происходит его отвердение. Идет реакция гидратации, в ходе которого цемент активно взаимодействует с водой. Желательно, чтобы гидратация происходила при влажность воздуха 75 при температуре, указанной на упаковке. Обычно, как мы уже говорили выше, это 15°C — 25°C. Помните, что при выходе за пределы рекомендованного коридора, скорость набора бетоном проектной мощности сильно снижается. Для этих целей при подготовке состава зимой в него добавляет антиморозные добавки и пластификаторы для получения при отвердении заданных прочностных характеристик. Благодаря пластификаторам можно управлять концентрацией влаги, и, соответственно, процессом набора прочности.

Набор прочности

Прочность бетона и время отвердения сопрягаемые величины. Вода в смеси должна быть ровно столько, пока весь цемент не вступит с ней в реакцию. При раннем ее уходе в конструкции могут образовываться участки с не плотными сегментами, ведущие при эксплуатации к деформациям изделий, появлении трещин в основаниях.

Выполняя работы с бетоном при вышеуказанной влажности и температуре, вы добьетесь того, что вода будет оставаться в смеси до той поры, когда цемент не вступит с ней в реакцию. Классическое время полного высыхания бетона — четыре недели. Такое условие более всего актуально для бетонных конструкций, имеющих несущую функцию.

В теплую погоду через 48 часов залитый состав набирает примерно половину заявленной прочности. А за четыре недели цементный раствор любой марки гарантированно наберет 88 — 92% расчетной прочности.

Как избежать образования воздушных пузырьков в растворе

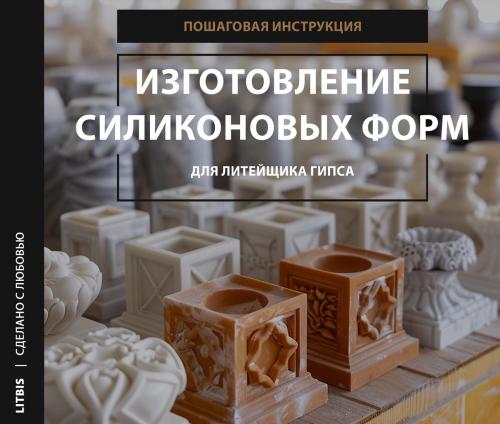

Работа с силиконовыми формами для литья гипса может быть достаточно простой и удобной, однако, даже опытные мастера могут столкнуться с рядом ошибок. Эти ошибки могут привести к порче материала, ухудшению качества готовых изделий и даже повреждению самих форм. Одной из самых распространенных ошибок является недостаточная подготовка силиконовой формы перед заливкой гипса. Это может привести к проблемам с извлечением готового изделия и снижению его качества. Чтобы избежать этого, необходимо тщательно очищать форму от остатков предыдущих отливок и пыли, а также наносить тонкий слой разделительного агента на внутреннюю поверхность формы, чтобы облегчить извлечение изделия и сохранить форму.

Неправильные пропорции воды и гипса или недостаточное перемешивание могут привести к образованию пузырьков, трещин и других дефектов в готовом изделии. Для избегания этой ошибки всегда соблюдайте рекомендации производителя гипса по пропорциям воды и порошка и используйте миксер для равномерного перемешивания смеси и удаления пузырьков воздуха. Извлечение изделия из формы до полного застывания гипса может привести к его деформации или разрушению. Чтобы этого не произошло, дайте гипсу полностью застыть согласно инструкциям производителя и установите таймер, чтобы точно отслеживать время застывания.

Неправильное извлечение изделия из формы может привести к его повреждению или деформации самой формы. Извлекайте изделие медленно и аккуратно, чтобы не повредить ни его, ни форму, и используйте специальные инструменты, такие как пластиковые шпатели или лопатки. Неправильное хранение силиконовых форм может привести к их деформации и потере эластичности. Храните формы в сухом, прохладном месте, вдали от прямых солнечных лучей и источников тепла, а также мойте формы теплой водой с мягким мылом и тщательно высушивайте их после использования.

Использование материалов, несовместимых с силиконовыми формами, может привести к их повреждению. Убедитесь, что используемые материалы (гипс, краски, лаки и т.д.) совместимы с силиконовыми формами, и всегда учитывайте рекомендации производителя форм и материалов по их совместимости и использованию. Работа с силиконовыми формами для литья гипса требует внимательности и аккуратности. Избегая распространенных ошибок, можно значительно улучшить качество готовых изделий и продлить срок службы форм. Очистка и подготовка формы, правильное смешивание гипса, соблюдение времени застывания, аккуратное извлечение изделия и правильное хранение форм — ключевые моменты, которые помогут добиться отличных результатов.

Сколько времени обычно требуется для полного затвердевания смеси

1. Противоморозные добавки в бетон. Неотъемлемым компонентом для приготовления раствора является вода. А что происходит с водой при минусовой температуре? Правильно, она превращается в лед, что представляет собой очень серьезную проблему при строительстве. Процесс гидратации (соединения цемента и воды) теряет динамику уже при температуре ниже пятнадцати градусов тепла, чего уже говорить о ситуации с отрицательным значением на термометре. Поддержание плюсовой температуры возможно прокладкой греющего провода или возведением вспомогательной опалубки. Данные меры помогают, но увеличивают время строительства и финансовые затраты. Основной принцип работы противоморозных добавок, это сохранять пластичность бетона при минусовой температуре, путем предотвращения замерзания жидкости, которая находится в смеси и благодаря этому, дает возможность смеси затвердеть и набрать прочность.

2. Пластификаторы. Удобоукладываемость бетона является очень существенным фактором при строительстве, особенно если приходится иметь дело с тонкостенными конструкциями или опалубкой сложной геометрии. Также при укладке необходимо избежать образования пустот и полостей, которые крайне отрицательно сказываются на прочности и надежности бетонных конструкций. Пластификаторы позволяют добиться необходимого разжижения раствора при соблюдении требуемых пропорций компонентов (вода, песок и т.д.). Принцип действия основывается на повышении водоудерживающих характеристик раствора. В дополнении стоит отметить повышение прочности бетона с использованием пластификаторов (до 25%).

3. Добавки для сохранения подвижности бетонной смеси применяются в том случае, если необходима продолжительная транспортировка раствора. Их применение также находит место в теплое время года, так как при высокой температуре процесс застывания бетонной смеси проходит быстрее. Данные добавки увеличивают продолжительность процесса формирования структуры цементного камня посредством затруднения доступа молекул воды к частицам цемента, то есть замедления гидратации.

4. Модифицирующие добавки применяются для улучшения различных характеристик бетонной смеси. Часто встречается, что при возведении определенных сооружений, необходимо добиться от раствора конкретной плотности. Например, для строительства бассейна используется бетон с повышенной влагопроницаемостью, а для несущих конструкций зданий следует применять бетон с повышенным классом прочности. Воздухововлекающие, газообразующие и гидрофобизующие добавки помогут добиться необходимой пористости бетона в зависимости от поставленной задачи.

5. Добавки для ускорения набора прочности. «Время – деньги» - фраза, в обоснованности которой, не возникает никаких сомнений, а темпы и сроки строительства зачастую зависят от скорости набора прочности бетона. Для ускорения этого процесса также используют добавки, например для многослойных конструкций, где ускоренное высыхание нижнего слоя позволяет заливать следующий слой бетонной смеси и при этом экономить время. Сокращению времени набора прочности способствует стимуляция процесса гидратации раствора. Разумеется, график строительства разрабатывается еще в проекте и должен неукоснительно соблюдаться. А как быть при возникновении форс-мажорных обстоятельств? В этом случае просто незаменимы добавки для ускорения набора прочности, которые помогут ликвидировать отставание от графика и избежать задержек строительства.

6. Добавки для самоуплотняющихся смесей нацелены на решение задач при создании густоармированных конструкций и возведении тонкостенных сооружений. Бетонная смесь с такой добавкой полностью заполняет форму и способна уплотняться лишь под действием собственного веса. Область их применения широка – начиная от создания монолитных полов повышенной прочности и заканчивая наращиванием прочности бетонных конструкций.

Как и много лет назад, бетон по-прежнему остается самым востребованным строительным материалом. Еще в Древнем Риме в раствор начали добавлять золу, которая помогала скрепить смесь. А соль, которая содержалась в морской воде, способствовала увеличению прочности и продлению «срока службы» возводимым сооружениям тех лет. На сегодняшний день невозможно себе представить создание высококачественно бетонного раствора с определенными характеристиками без каких либо добавок. К тому же добавки позволяют использовать бетонные смеси в любое время года, независимо от температуры окружающей среды. А придание бетонным смесям гидрофобных свойств позволяют использовать бетон для сооружения водных платин, водозаборных станций, бассейнов и других объектов. Благодаря добавкам в бетон можно значительно ускорять время строительных работ, оптимизировать расход цемента, и экономить денежные затраты. Также следует отметить, что изготовление сложных архитектурных форм не представляется возможным без применения пластифицирующих добавок.

Какие ошибки чаще всего совершают новички при разведении гипса

Строительным раствором называют искусственный каменный материал, получаемый в результате твердения правильно подобранной смеси, состоящей из вяжущего, мелкого заполнителя, воды и добавок. До начала затвердевания ее называют растворной смесью.

Строительные растворы классифицируют по плотности, виду вяжущего, составу и назначению.

По средней плотности различают растворы тяжелые плотностью более 1500 кг/м и легкие плотностью менее 1500 кг/м.

По виду вяжущего растворы бывают известковые, гипсовые, цементные и на основе смешанных вяжущих. В зависимости от свойств вяжущего растворы подразделяют на воздушные, твердеющие в воздушно-сухих условиях (например, известковые, гипсовые), и гидравлические, начинающие твердеть на воздухе и продолжающие твердеть в воде или во влажных условиях.

По степени готовности растворы делят на: сухие смеси и растворные смеси, готовые к применению.

По составу растворы делят на простые и сложные (смешанные). Растворы, приготовленные на одном вяжущем, заполнителе и воде, называют простыми. Составы простых растворов обозначают двумя числами. Например, известковый раствор состава 1 : 4 означает, что в растворе на одну часть извести приходится четыре части заполнителя (песка). Растворы, приготовленные на нескольких вяжущих, заполнителе и воде, называют сложными или смешанными. Составы сложных растворов обозначают тремя числами. Например, состав известково-цементного раствора 1:1:9 обозначает, что на одну часть извести в растворе приходится одна часть цемента и девять частей заполнителя.

По назначению строительные растворы различают:

кладочные - для каменной кладки фундаментов, стен, столбов, сводов и др.,

Рис.1.Кирпичная кладка

отделочные - для оштукатуривания стен, потолков,

Рис.2. Штукатурка стен и потолка

защитно-декоративные - для отделки наружных поверхностей зданий и сооружений,

Рис.3. Фасадная штукатурка

декоративные - для отделки внутри помещений;

Рис.4. Фактурная штукатурка

монтажные - для заполнения и заделки швов между крупными элементами при монтаже зданий и сооружений из готовых сборных конструкций и деталей;

специальные - водонепроницаемые, кислотостойкие, жаростойкие, акустические, теплоизоляционные, инъекционные, рентгенозащитные и перекачиваемые по трубопроводам.

В составе растворов нет крупного заполнителя, поэтому в сущности они представляют собой мелкозернистые бетоны. Общие закономерности, характеризующие свойства бетона в принципе применимы и к растворам. Однако при использовании растворов надо учитывать две особенности. Во-первых, их укладывают тонкими слоями (1…2 см), не применяя механического уплотнения. Во-вторых, растворы часто наносят на пористые основания (кирпич, бетон, легкие камни и блоки из пористых горных пород), способные сильно отсасывать воду. В результате этого изменяются свойства раствора, что необходимо учитывать при определении его состава.

Подбор состава, приготовление и транспортирование растворов

Составы растворных смесей выбирают или подбирают в зависимости от назначения раствора, требуемой марки и подвижности и условий производства работ. Подобранный состав растворных смесей должен иметь необходимую подвижность (без расслоения и водоотделения при укладке) при минимальном расходе вяжущего вещества и обеспечить получение требуемой прочности в затвердевшем состоянии.

Составы строительных растворов подбирают по таблицам и расчетным путем, в обоих случаях они уточняются экспериментально применительно к конкретным материалам.

Расчетно-экспериментальный метод подбора состава раствора основан на выполнении предварительного расчета расхода составляющих (вяжущего, заполнителей, воды и добавок) на основе научно обоснованных и экспериментально проверенных зависимостей, приведенных ниже. Он применяется для подбора состава тяжелых кладочных и монтажных растворов.

Состав растворов марок 25…200 подбирают следующим образом.

Предварительно устанавливают ориентировочное количество цемента ( Q ц кг на 1м3 песка), необходимое для получения раствора заданной проности:

где КП - коэффициент, учитывающий качество песка: для крупного песка (Мк > 2,5) КП - 1; для песка средней крупности (Мк =2…2,5) КП-0,8 и для мелкого песка (Мк

Затем определяют число объемных частей песка (Пч), которое приходится на одну объемную часть цемента:

где - плотность цемента в рыхлонасыпанном состоянии, кг/м3. Для вяжущего марок 300…500 плотность принимают 1200 кг/м3, а для марок 150…200 - 1100 кг/м3.

Расход неорганического пластификатора V д (известкового теста в кг на 1 м3 песка) определяют по формуле:

Минимальное количество объемных частей известкового теста (Ич), приходящееся на одну объемную часть цемента и необходимое для получения удобоукладываемого раствора, рассчитывают по выражению:

Это количество неорганического пластификатора является ориентировочным; его уточняют опытной проверкой подвижности растворной смеси.